2006

HDry ist die fortschrittlichste Technologie zur Wasserdichtigkeit von Outdoor-Produkten durch direkte Laminierung einer wasserdichten/atmungsaktiven Membran.

HDry baut auf der technologischen Entwicklung auf, die seine Gründer 2006 mit der Schaffung der OutDry-Technologie und -Marke begonnen haben.

Sie waren die Ersten, die das direkte, dreidimensionale Laminierungsverfahren einer Membran auf ein Obermaterial von Outdoor-Schuhen einführten und gewannen damit 2008 den renommierten ISPO-Award „ECO DESIGN – FORM FOLLOW SUSTAINABILITY“.

Die Marke „HDry“ leitet sich vom chemischen Symbol H für Wasserstoff ab, kombiniert mit dem Wort „Dry“, und symbolisiert die Affinität dieser Technologie zu Wasser. Tatsächlich interagiert die HDry-Technologie auf vielfältige Weise mit Wasser, fungiert manchmal als schützendes Element (vor Regen, Schnee oder Eis), manchmal als Leitung (die das Verdunsten von Schweiß ermöglicht) und schont dabei gleichzeitig Wasser aus ökologischer Sicht.

2012

Die Erkenntnis, die die technologische Entwicklung von HDry vorantrieb, ist einfach. Seit vielen Jahren und bis heute beinhaltet der Prozess, nach dem die meisten wasserdichten Schuhe konstruiert werden, die Verwendung einer Membran als sockenartiges Innenfutter (der sogenannte „Bootie“), das in den Schuh eingesetzt und vom eigentlichen Obermaterial getrennt ist.

Der „Bootie“ ist aus industrieller Sicht einfach und günstig herzustellen, bietet aber eine schlechte Leistung und hat zahlreiche Nachteile. Das gravierendste Problem ist die Tatsache, dass Wasser (von Regen, Schnee oder feuchter Umgebung) leicht in den Raum zwischen Obermaterial und Membran eindringen und dort stagnieren kann. Dies macht den Schuh schwerer, schränkt die Atmungsaktivität und Wärmedämmung ein und beeinträchtigt den Komfort.

2020

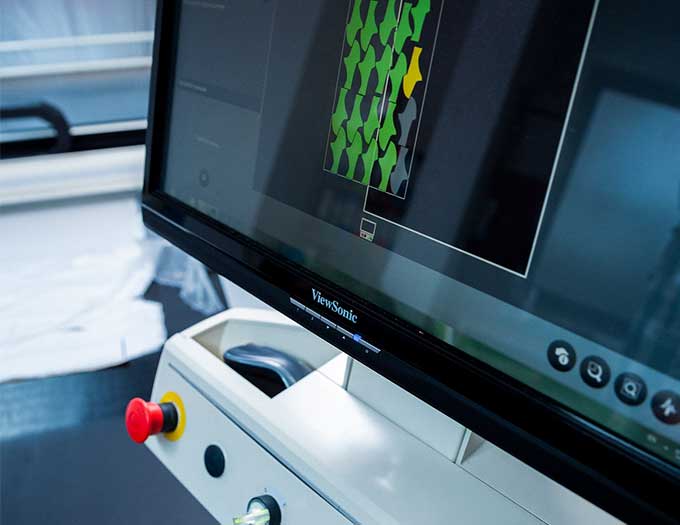

Eine Lösung für diese Probleme zu finden, inspirierte die Entwicklung der HDry-Technologie. Mit der HDry-Technologie wird die Membran direkt auf die Innenfläche des Obermaterials laminiert, das bereits genäht und komplett mit Haken und Ösen versehen ist, in einer echten 3D-Konformation.

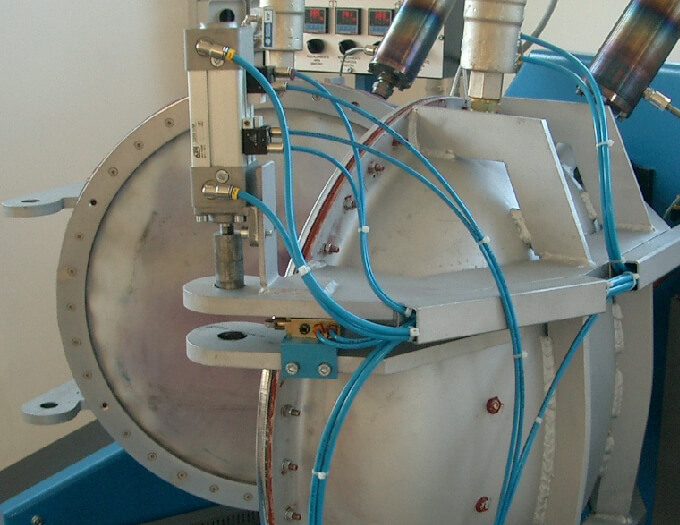

Mittels einer patentierten Laminiermaschine, die aus der Luft- und Raumfahrtindustrie stammt, wird die wasserdichte Membran fest mit dem Innenmaterial des Obermaterials verbunden, wodurch in einem einzigen Schritt die Materialien, die Nähte und alle anderen potenziellen Eintrittspunkte versiegelt werden. Dies stellt sicher, dass Wasser nicht in den Raum zwischen Obermaterial und Membran eindringen kann und dass der Schuh bei allen Wetterbedingungen stets leicht und trocken bleibt.

Es ist wichtig zu beachten, dass die technologische Innovation nicht in der Membran liegt, sondern in der Art und Weise, wie der Schuh konstruiert wird, insbesondere im Prozess der Laminierung der Membran auf das Obermaterial.

Die Membran kann daher je nach Verwendungszweck ausgewählt werden, wobei Kriterien wie Leistung, Effizienz und vor allem Nachhaltigkeit zugrunde gelegt werden.