2006

HDry es la tecnología más avanzada para impermeabilizar productos para actividades al aire libre mediante la laminación directa de una membrana impermeable/transpirable.

HDry refuerza el desarrollo tecnológico que sus fundadores iniciaron en 2006, cuando crearon la tecnología y la marca OutDry.

Fueron los primeros en introducir el proceso de laminación directa y tridimensional de una membrana en el empeine de un calzado para actividades al aire libre, lo que les valió el prestigioso premio ISPO ‘ECO DESIGN – FORM FOLLOW SUSTAINABILITY’ en 2008.

La marca ‘HDry’ deriva del símbolo químico del hidrógeno, H, junto con la palabra ‘Dry’ (seco), y representa la afinidad entre esta tecnología y el agua. De hecho, la tecnología HDry interactúa con el agua de múltiples maneras, a veces actuando como un elemento de protección (contra la lluvia, la nieve o el hielo), a veces como un conducto (permitiendo que el sudor se vaporice), a la vez que preserva el agua desde un punto de vista medioambiental.

2012

La idea que impulsó el desarrollo tecnológico de HDry es simple. Durante muchos años y hasta el día de hoy, el proceso por el cual se construyen la mayoría de los calzados impermeables implica el uso de una membrana como un forro tipo calcetín (el llamado ‘botín’) que se introduce en el calzado y se separa de la parte superior real.

El ‘botín’ es simple y barato de fabricar desde un punto de vista industrial, pero ofrece un rendimiento deficiente y tiene numerosas desventajas. La más grave de ellas está relacionada con el hecho de que el agua (de la lluvia, la nieve o un ambiente húmedo) puede penetrar y estancarse fácilmente en el espacio entre la parte superior y la membrana. Esto hace que el calzado sea más pesado, limita la transpirabilidad y el aislamiento térmico, comprometiendo la comodidad.

2020

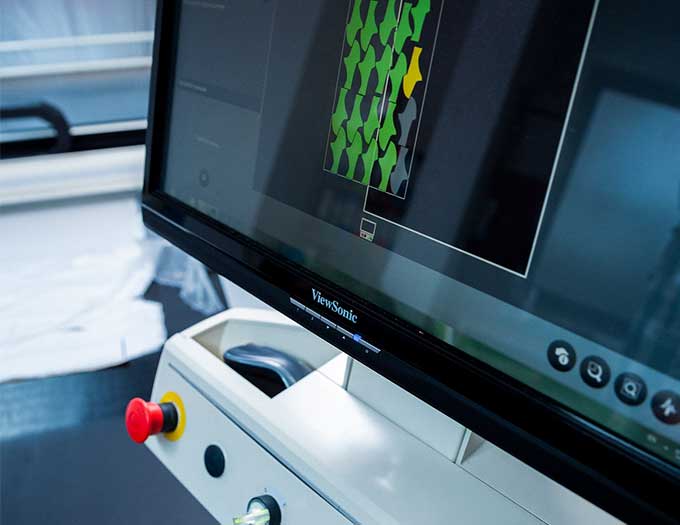

Encontrar una solución a estos problemas es lo que inspiró el desarrollo de la tecnología HDry. Utilizando la tecnología HDry, la membrana se lamina directamente a la superficie interior de la parte superior, ya cosida y completa con ganchos y ojales, en una conformación 3D real.

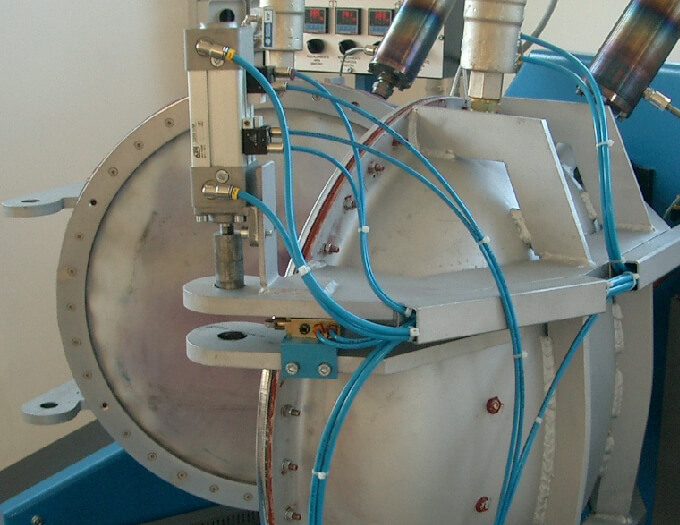

Mediante una máquina de laminación patentada, derivada de la industria de la construcción aeroespacial, la membrana impermeable se une firmemente al material interno de la parte superior, sellando en un solo paso los materiales, las costuras y cualquier otro punto de entrada potencial. Esto garantiza que el agua no pueda penetrar en el espacio entre la parte superior y la membrana, y que el calzado permanezca siempre ligero y seco en todas las condiciones climáticas.

Es importante tener en cuenta que la innovación tecnológica no reside en la membrana, sino en la forma en que se construye el calzado, concretamente en el proceso de laminación de la membrana a la parte superior.

Por lo tanto, la membrana puede elegirse en función del tipo de uso final, utilizando criterios como el rendimiento, la eficiencia y, sobre todo, la sostenibilidad.