2006

HDry est la technologie la plus avancée pour l’imperméabilisation des produits outdoor grâce à la lamination directe d’une membrane imperméable/respirante.

HDry renforce le développement technologique que ses fondateurs ont initié en 2006 lorsqu’ils ont créé la technologie et la marque OutDry.

Ils ont été les tout premiers à introduire le processus de lamination directe, tridimensionnelle, d’une membrane sur une tige de chaussure outdoor, remportant ainsi le prestigieux prix ISPO « ECO DESIGN – FORM FOLLOW SUSTAINABILITY » en 2008.

La marque « HDry » dérive du symbole chimique de l’hydrogène H, associé au mot « Dry », et signifie l’affinité entre cette technologie et l’eau. En effet, la technologie HDry interagit avec l’eau de multiples façons, agissant parfois comme un élément protecteur (contre la pluie, la neige ou la glace), parfois comme un conduit (permettant à la transpiration de s’évaporer), tout en préservant l’eau d’un point de vue environnemental.

2012

L’intuition qui a orienté le développement technologique d’HDry est simple. Depuis de nombreuses années et encore aujourd’hui, le processus par lequel la plupart des chaussures imperméables sont construites implique l’utilisation d’une membrane sous forme de chausson (le « bootie ») qui est inséré dans la chaussure et séparé de la tige proprement dite.

Le « bootie » est simple et peu coûteux à fabriquer d’un point de vue industriel, mais il offre de faibles performances et présente de nombreux inconvénients. Le plus grave d’entre eux est lié au fait que l’eau (provenant de la pluie, de la neige ou d’un environnement humide) peut facilement pénétrer et stagner dans l’espace entre la tige et la membrane. Cela rend la chaussure plus lourde, limite la respirabilité et l’isolation thermique, compromettant le confort.

2020

Trouver une solution à ces problèmes est ce qui a inspiré le développement de la technologie HDry. En utilisant la technologie HDry, la membrane est laminée directement sur la surface interne de la tige, déjà cousue et complète avec crochets et œillets, dans une véritable conformation 3D.

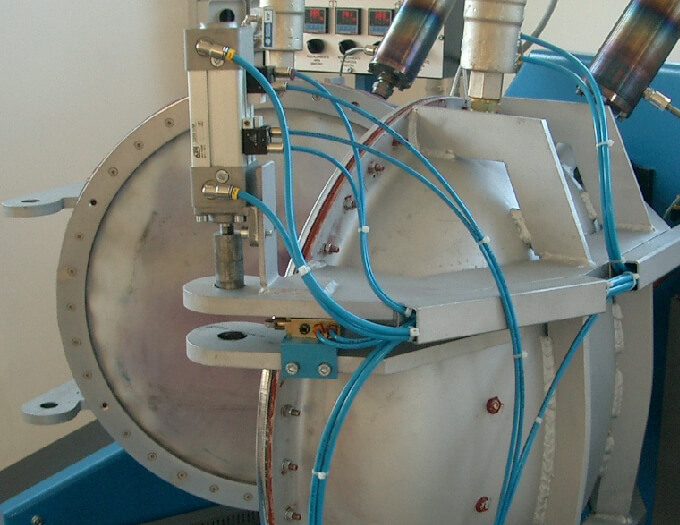

Au moyen d’une machine de lamination brevetée, dérivée de l’industrie de construction aérospatiale, la membrane imperméable est fermement liée au matériau interne de la tige, scellant en une seule étape les matériaux, les coutures et tout autre point d’entrée potentiel. Cela garantit que l’eau ne peut pas pénétrer dans l’espace entre la tige et la membrane, et que la chaussure reste toujours légère et sèche dans toutes les conditions météorologiques.

Il est important de noter que l’innovation technologique ne réside pas dans la membrane, mais plutôt dans la façon dont la chaussure est construite, spécifiquement le processus de lamination de la membrane à la tige.

La membrane peut donc être choisie selon le type d’utilisation finale, en utilisant des critères tels que la performance, l’efficacité et, surtout, la durabilité.