Trovare una soluzione a questi problemi è ciò che ha ispirato lo

sviluppo della tecnologia HDry

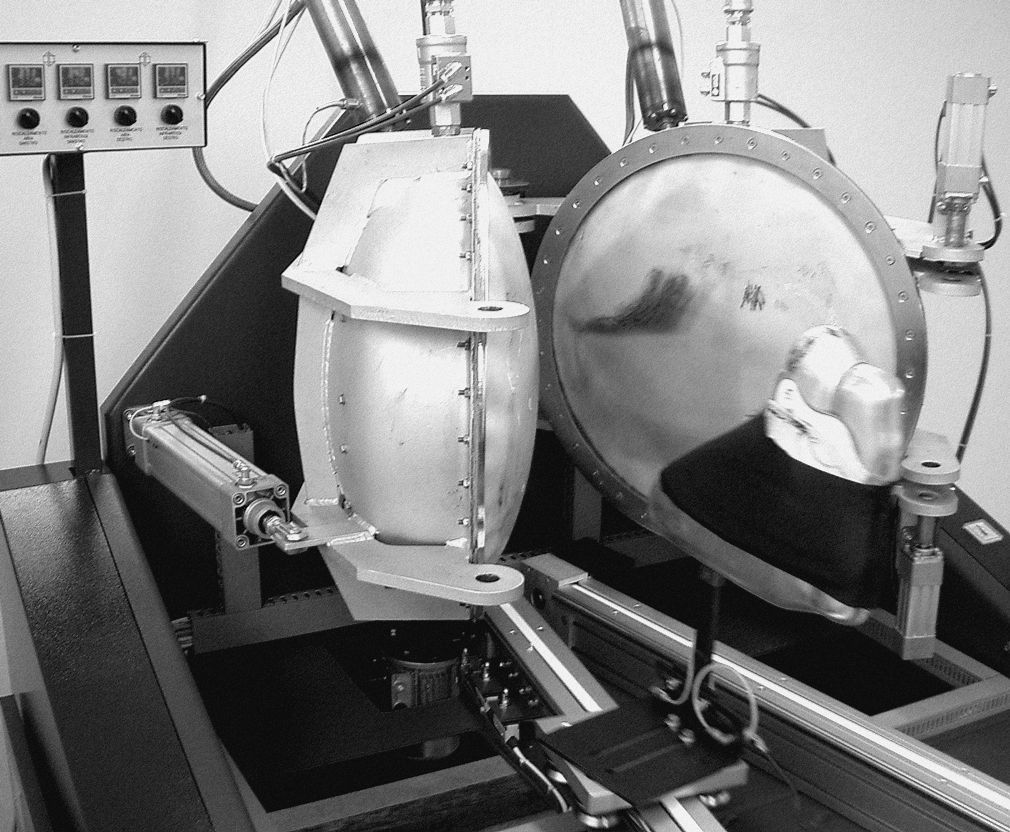

Con la tecnologia HDry la membrana viene laminata direttamente

sulla superficie interna della tomaia, già cucita, e completa di ganci e

occhielli, in una vera e propria conformazione 3D.

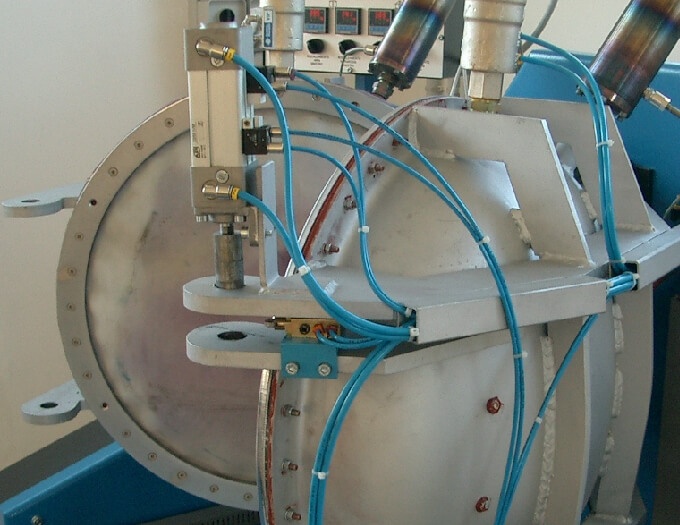

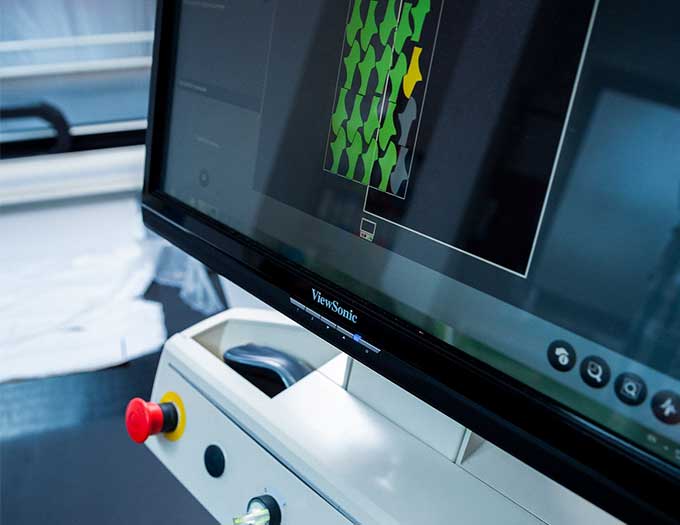

Per mezzo di una macchina di laminazione brevettata, derivata

dall'industria aerospaziale, la membrana impermeabile viene

solidamente unita alla superficie interna della tomaia, sigillando in un

unico passaggio i materiali, le cuciture e qualsiasi altro potenziale

punto di ingresso. Ciò evita che l’acqua penetri nello spazio tra la

tomaia e la membrana e mantiene la scarpa sempre leggera e asciutta

in tutte le condizioni atmosferiche.

È importante notare che l'innovazione tecnologica non risiede nella

membrana, ma piuttosto nel modo in cui viene costruita la scarpa, e in

particolare nel processo di laminazione diretta della membrana alla

tomaia.

La membrana può quindi essere scelta in base al tipo di utilizzo finale,

utilizzando criteri quali prestazioni, efficienza e, soprattutto,

sostenibilità.